在纺织行业中,布面横档问题一直是影响产品质量的关键因素,布面横档不仅破坏了布料的整体美观,还会严重损害消费者的使用体验。布面横档产生的原因多种多样,如原料混和不匀、加工工艺不当、设备运转状态不佳等。因此,深入探究其成因并采取有效的控制措施,对于提升产品品质至关重要。

01涤粘单染纱布面横档原因及危害

涤、粘是互补性强的两种纺织纤维。粘胶纤维属于纤维素纤维,兼具棉花和涤纶的优点,吸湿、抗静电和柔软等功能优于涤纶,悬垂性和染色性优于棉纤维。涤纶纤维易洗快干,挺括,但不透气;粘胶纤维透气、价廉,将两种纤维混纺可以取长补短,改善织物的服用性和挺括度,成型性好,织物平整光洁、色彩鲜艳、毛型感强,手感弹性好,吸湿性好,而且容易打理。

涤纶和粘胶纤维混纺单染纱,是近年来出现的一种环保节约型纱线。技术关键是要单染纱线中的一种纤维,另一种纤维留白,以使布面呈现麻灰露白效果。这种染色方式决定了布面很容易出现横档疵点,并且只有在布面染色后才能发现,往往造成较大的损失。由于两种纤维在摩擦系数、回潮率、吸湿性能、染色性能、单纤维强度、纤维加工方式以及油剂疵点等方面都存在较大得差异,在纺纱过程中容易出现开松、混和、梳理以及加捻等纤维损伤、混和不匀等问题,特别容易出现纱线条干变异,纵横向截面内纤维分布不匀等问题,致使染色后布面出现横档,见图1。

在生产涤粘单染纱线的过程中,在人、机、料、法、环等环节都有可能出现波动而造成纱线纵横向截面内纤维分布不均匀,从而导致布面出现横档。为有效控制这一问题,需要采取全面的流程系统控制技术措施。

02系统控制涤粘单染纱布面横档的技术措施

2.1 合理选配原料

原料中的油剂、助剂含量不同对染色性能的影响很大,因此在原料选配时要注意其染色性能。涤纶由于吸湿性较差,在水中的膨化程度较低,染料很难随水份子进入其内部,因此选配时要注意选配消光或半消光涤纶,以改善染色性能,减少染色起横现象。在涤纶和粘胶混纺过程中,要确保主体成分明确,尽量减少单唛纺纱,以避免质量波动。同时,油剂含量的差异应控制在0.2%±0.05%的范围内,以减少因油剂含量差异导致的染色起横问题。

涤纶纤维的聚合长分子间隙在遇热时会膨胀,使得染料分子能够嵌入并卡在间隙之间。如果纱线质量良好,那么聚合长分子的间隙大小分配比例一致,从而有利于均匀染色。相反,如果纱线质量不佳,较大的间隙会分配到较多染料,导致吸色深(通常为抢色);而较小的间隙则分配到较少染料,导致吸色浅。因此,涤纶的油剂和杂疵控制应严格在0.5%以下,以减少染色起横的问题。

特别是在生产小化纤产品时,对杂疵含量和油剂比例的控制尤为关键,必须保持在合理水平。

2.2 优化开清棉混和技术

做单染纱常用的混和方式有条混和箱混两种。在生产实践中,当两种纤维均为细旦纤维时,不论是采用条混还是箱混,都容易出现染色起横的现象。当采用并条混和时,预并和混一容易产生缺条及重量偏差,造成长片段混纺比差异布面上出现起横。当采用箱混时,清花开松、混和效果较差,梳棉工序的分梳和混和效果不能兼顾,同时针布配置不当、原料适纺性差,也会造成白星及横档出现。2.2.1 采用预混加盘混技术提高混和质量

采用预混加盘混的方法,可以有效解决单染纱混和均匀度的问题。在投料前先进行预混,按规定的比例将两种纤维预先充分混和后再装箱,在清梳流程中采用两个多仓混棉机,具体工艺流程为:

A002抓棉机→开棉机→打成夹心包→A002抓棉机→FA022多仓混棉机→FA022多仓混棉机→FA106开棉机→A092AST棉箱→A076F成卷机→FA201梳棉机。

对可纺性较差的再生聚酯纤维,采用这种混和方法可以有效弥补条混和箱混存在的不足,减少布面横档问题。

2.2.2 采用多道混和控制混纺比

在混纺过程中,混纺比越小,越容易导致混和不匀。特别是对于低比例单染纱,布面横档问题成为行业内最棘手的技术难题之一。为此,要根据纤维含量的不同,采取不同的预混和生产流程策略。

当单染品种中的纤维含量都超过10%时,可以通过一道预混加多仓混棉机的生产流程。而当其中一种纤维含量低于10%时,则要采用两道预混加多仓得生产流程。具体的措施如下:

第一次预混时,按照粘胶/涤纶的比例准确称取两种纤维,并在圆盘中均匀铺排,使用抓棉机均匀抓取并打成夹心包。第二次预混时,将粘胶/涤纶的夹心包与剩余的粘胶(或涤纶)按比例称重,再次在圆盘中均匀铺排,经过抓棉机均匀抓取后打包。第三次预混则在开清棉流程中增加一道多仓。

生产流程为:A002抓棉机→打包机→粘胶/涤纶夹心包→A002抓棉机→FA106开棉机→粘胶/涤纶夹心包→FA022多仓混棉机→FA046棉箱混棉机→A076F成卷机→FA201梳棉机→JWF1312并条。

2.3 清梳联采用精准称重混和技术

在清梳联流程中,传统的称重混和、并条混和方法容易出现纤维在纱线横向截面上的分布不均匀的问题,并且要经过多道混和工序,不仅使生产流程复杂,生产效率降低,还提高了员工的劳动强度。为此,可以采用高精度纤维混纺精准混和称量技术,通过对纤维精准称重提高混和质量。先将抓取的纤维进行开松处理,以满足小棉束精准混和的需求,然后利用称量配棉机按照预设比例对不同流程输送的纤维进行称重,每次称重量通常在300-1000g之间,具有较高的称量精度。当然,还可以采用复磅进行二次称重,以进一步提高准确性。最后将称重后的纤维进行精确混和并输送到下一工序。

工艺流程为:抓棉机(抓取的小块原棉)→开棉机+凝棉器→喂棉称量机→帘子混棉机→精清机或精混精清联合机→喂棉箱→清梳联生产线。

通过精准称重混和系统,混纺比例精度能够达到±0.8%,每100次称重的名义称重误差小于1‰,每200次称重的名义称重误差小于1.2‰。部分增加了二次称重复磅的系统,效果更为显著。采用精准称重混和后,经过梳棉单纤维混和,纱线截面内的纤维分布更均匀,可以有效解决单染横档问题。

2.4 合理配置针布,提高梳理效果

生产涤粘单染纱的梳棉机,针布配置其他混纺品种有区别,重点是使散纤维梳理混和更加充分,针布配置要求二者兼顾,既不损伤纤维又要保证梳理充分,重点是提高纤维伸直效果,减少布面横档。针布选配原则:锡林针布工作角度30-35°,齿密在860-950齿/25.4mm2,主要目的是减少纤维损伤和提高梳理效果相互结合;道夫针布工作角度30°,齿密490齿/25.4mm2,齿深2.2mm,直齿形,提高转移率和棉网清晰度;刺辊针布工作角度10-15°,齿密在40-60齿/25.4mm2,减少纤维损伤;盖板针布工作角度78°,齿密在420-520齿/25.4mm2,植针方式为渐密型或均密型,目的是增加分梳,同时降低落棉率;固定盖板由稀到密配置,增加分梳效果与减少纤维损伤相互结合。具体配置情况见表1。

在针布配置上,要提高梳理效果与减少纤维损伤兼顾,充分发挥散纤维混和效果,提高纤维伸直度,改善布面质量。

2.5 增加预并,改善纤维混和均匀度

涤粘在条混过程中,纤维条采用不同的排列方式、混纺比、并合道数以及牵伸工艺,对熟条中纤维的排列状态和条子品质(如重量不匀率和混和均匀度)具有显著影响。在并合过程中,不仅要控制纤维纵向分布的均匀性,还要确保纤维在横截面内的分布均匀性。由于涤纶和粘胶的纤维特性存在显著差异,梳理后纤维的伸直度和平行度差异较大,传统并合工艺一般采用“大隔距、重加压、低速度”的配置原则,经过三道并条216-512倍的并合都不能使纤维充分伸直。须条截面内纤维的混和均匀度无法得到保证,因此在单染品种中并条混和的应用受到一定的限制。

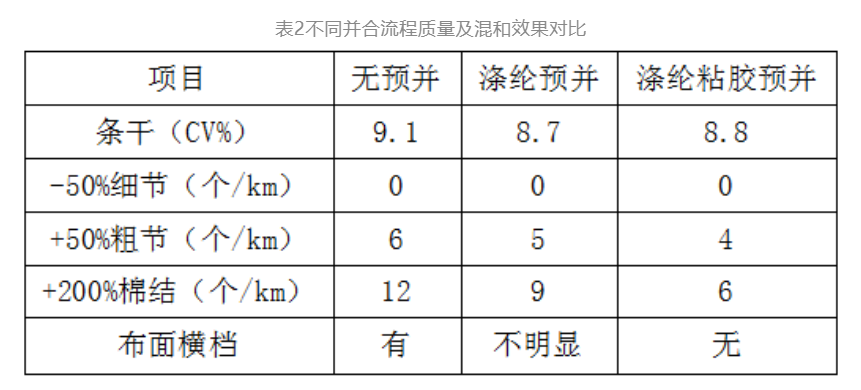

在实际生产中,针对并条混和过程中伸直度不足、平行度差异较大的问题,采取有效的预并措施能够显著提高纤维的伸直平行度,我们在生产T/R 67/33 18.2tex品种时,使用1.33dtex×38mm的涤纶和粘胶,通过无预并、仅涤纶预并、涤纶和粘胶同时预并的不同方案进行对比试验,对比结果见表2。

2.6 合理配置细纱气圈环

钢领和钢丝圈是环锭纺细纱机上的一对摩擦副,负责实现纱线的加捻和卷绕。在细纱的高速生产过程中,两者在高速、高压和高温条件下产生跳跃式滑动摩擦,这与常温下的滑动摩擦有显著区别。为减少纺纱过程中的张力波动,安装气圈控制环可以将一个较大的气圈分割成两个较小的气圈,以减小纺纱张力,稳定气圈的形状,减少纱线与隔纱板的碰撞,从而降低毛羽。

管纱在高速退绕时,气圈呈现出较大的凸形和高度,此时常使用气圈破裂器来将单一的大气圈转变成多个较小的气圈,以减小气圈直径、稳定退绕张力。但引入气圈控制环后,纱线张力会作用于控制环上,导致控制环摩擦升温,容易引发静电,使纱线中的纤维发生纵向位移或飞散,同时改变截面内纤维的分布均匀度,可能会导致出现横档问题,条干恶化也可能引起布面横档。

在生产实践中发现,当T/R 70/30 18.5tex品种的锭速达到18000转/分钟并加装气圈控制环时,会出现横档问题。而一旦移除气圈控制环,并将锭速降低1000转/分钟,横档现象便得以消除。

2.7 合理布置细纱后区牵伸工艺

涤粘品种的纤维长度长、抱合力大,在后区工艺配置不良和温湿度控制较差的情况下,容易导致后区牵伸困难,当后区牵伸力过大时,就会导致后罗拉和中罗拉出现扭振现象,造成纱线质量变差和大量的短粗节纱疵。为改善这种情况,往往采取增加细纱后区牵伸倍数的技术措施,如果超过2.1倍的临界牵伸,就会出现分步牵伸现象,附加不匀增大,造成横档出现。因此要合理设计细纱后区工艺:合理控制粗纱捻系数,以利于细纱后区破捻;适当放大细纱机后区牵伸隔距,缓和细纱后区牵伸力,加强对纤维整理;适当减小细纱机后区牵伸倍数,集中前区牵伸,减少附加不匀,避免产生横档;精确控制细纱车间温湿度范围,防止湿度过大造成牵伸不开而影响条干,导致出现布面横档。2.8 关键工序的质量控制参考标准

涤粘单染纱线横档是人、机、料、法、环等环节综合管理出现偏差的体现,因此各工序要严格控制质量指标,减少横档产生。具体见表3。

在生产涤粘单染品种时,容易导致布面横档问题,主要原因是两种纤维在摩擦系数、回潮率、吸湿性能、染色性能、单纤维强度、纤维加工方式以及油剂疵点等方面存在较大的差异。与原料配置、混合工艺、纤维梳理混合、并合伸直效果、细纱牵伸工艺以及细纱卷绕通道摩擦系数等因素密切相关。

为此,要优选原料、优化配比,确保原料质量及其稳定性;采用精准的开清混合和并条混合技术,提高纤维混合均匀度;合理选配针布,增加预并工序,以改善纤维的伸直平行度;优化细纱牵伸工艺,精确控制牵伸倍数和牵伸速度等参数,确保纤维在纱线纵横向上分布的均匀性。

涤粘单染织物产生横档是一个复杂的问题,涉及到原料选择、工艺流程、设备配置等多个方面。要有效解决横档问题,必须通过系统的控制措施,提高散纤维的混合均匀度,改善牵伸过程中纤维的伸直平行度,从而实现纵横向纤维分布的均匀性。

(文章来源:陈玉峰(光山白鲨针布有限公司)崔益怀(南通双弘纺织有限公司))声明:感谢作者的付出,版权归原作者所有,如有转载稿及图片涉及版权等问题,请联系华纺链平台进行删除,邮箱地址: info@huafl.com,非常感谢!注:文中内容和观点不代表本平台立场。